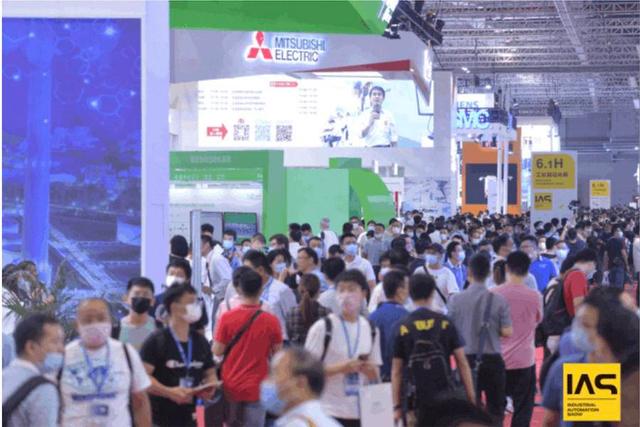

9月23日,工博会工业自动化展(IAS)落下帷幕,作为工博会旗下最受瞩目的专业展之一,汇聚了众多自动化行业领先企业集中展示智能制造的核心技术和前端产品,其中包含智能制造系统解决方案和工业自动化系统集成与行业解决方案等七大重点展区,近700家企业分享创新技术融合和解决方案,推动打造未来智慧工厂。

随着5G、人工智能等新一代信息技术与制造业的不断融合,制造业智能化发展成为制造业升级转型的重要方向。“十四五”规划提出,到2025年,70%的规模以上制造业企业基本实现数字化网络化,建成500个以上引领行业发展的智能制造示范工厂。

人工智能技术是打造智能化、自动化和柔性化的制造工厂的关键技术,包括自动识别设备、人机交互系统、虚拟现实、机器视觉、自然语言处理、大数据智能分析、机器学习等。除此之外,智慧工厂的实现还需要更多先进技术支持,例如通过云计算和大数据分析技术为工厂运营提供数据支持和决策依据,通过物联网技术实现生产过程中的智能化可视化管理。

芯控智能:AI定义软件,软件驱动硬件

在现阶段的工业自动化产线中,设计端和实施端存在脱节的情况。生产线设计依赖于方案工程师,而方案的可行性与可靠性依赖于工程师的经验,现实情况则常常会出现实施效果不达预期的情况,基于此再进行方案优化,则会带来大量的资金和时间成本的投入。

作为一家为智能制造行业集成商提供快速方案设计、落地实施的工业软件公司,芯控智能通过AI布局一键生成产线方案,快速布局后通过低代码的形式实现虚拟调试,同时提供模块化机器人快速搭建实施产线,以集中控制器为中枢实现真正的数字孪生。芯控智能是国内唯一实现从设计到实施全栈打通,提供包括产线规划软件、控制器、机器人等产品的智能制造系统解决方案服务企业。

芯控智能创始人陈立表示,“我们通过使用游戏级引擎,对模型轻量化处理、使得软件功能更具有交互性,因此有相关行业经验的人员通过一两个小时的培训即可在“芯工厂”软件内搭建出一条能够投入使用的生产线方案。”

在在工业制造领域,生产线设升级迭代是高频发生的,以光伏和锂电行业为例,生产线更新的时间基本为6至12个月,传统的固定产线生产模式无法在可控成本范围内满足市场需求以及标准产品的敏捷响应和快速交付。制造型企业需要具备构建柔性化生产的能力,而对于设备集成商而言,制造业生产线中的硬件寿命逐渐延长,而现阶段产线存在大量非标硬件设计与应用,优化现有的产线硬件需要投入大量时间成本和人力成本。

因此,芯控智能基于人工智能和模块化机器人核心技术,为辅助自动化设备集成商完成产线规划设计与优化而研发了一款工具软件-“芯工厂”,配合芯控自主研发的运动控制器能够真正实现“虚实结合”,切实解决设备集成商的难题。

芯控智能运用人工智能技术在产线设计时根据实际需要,自动优化产线布局,不仅能大幅度减少方案工程师的设计周期,将设计一条生产线的时间周期从一个月缩短至一周,还可以将后道实施标准化,避免因机器人运动轨迹或速度节拍不合理等问题而引起的设计方案反复优化情况的出现。陈立表示,“在一个工厂范围内实时控制单台机器人到联动400台机器人是我们特有的优势,我们的软件可以灵活实施,大到整个数字化车间,小到一条生产线都可以。”

芯控智能通过软件驱动来进行硬件的实施和部署,将市面上常见的超28000种包括工业机器人、工装夹具等在内的数据化模型,其中涵盖了芯控智能自研生产的工业机器人。芯控智能从单位伺服电机轴考量,为避免轴数用量冗余的情况,模块化机器人包含了从二轴到六轴的组合形态,可以像乐高一样快速将生产线拼装完成,提升生产线的部署效率。

对于下一步发展计划,在应用场景层面,芯控智能正在同步拓展例如半导体、智能仓储以及生物医药等行业,同时积极拥抱国家产业,比如军工行业。在模型处理层面,芯控智能将持续深入在人工智能方向的研究,通过融合技术理论进行突破和深度学习。在智能AI的算法研发方面,工业机器人不但需要自动进行标的物的点、线、面识别处理,还需要结合工艺的智能算法进行深度加工。在未来的软件平台发展方向建设上,芯控智能将通过开放API接口为应用者提供一个更具交互性和拓展性的开放式社区,同时通过线上、线下培训和开发者聚会等形式推动应用者更好的使用软件,满足实际产线需求。在技术应用层面,芯控智能将持续投入研发力量,打造新行业的示范应用案例,将工业嫁接互联网,让自动化变得越来越简单。

最后陈立表明,“我们不仅是一家工业软件公司、机器人公司,也是一家互联网企业;未来我们希望为更多的行业用户解决痛点,带来价值。”

微亿智造:AI质检打通柔性化生产最后一公里

传统的质检过程往往依赖于人工操作,耗时费力且容易出现主观误判。在一些制造业工厂产线上,AI视觉检测已经开始代替人力进行质检工作。微亿智造副总经理李科频表示,“现阶段在工厂产线上,所有需要工人用他的手拿着被测物体进行质检的场景,某种程度上都是我们的市场。”

成立于2018年,微亿智造以工业人工智能+机器视觉为主线,提供以“视觉感知模组+机器人智能控制+工业AI算法及云计算能力”为核心技术的智能视觉系统,助力制造业数智化转型升级。

“在3C领域做质检解决方案时,我们更多的是以非标定制为主,而从整个工业制造来看,更需要的是一个标准化产品。”微亿智造将机器视觉系统以标准化、集成化、一体化的方式沉淀到产品体系上,并基于产业know-how实现质检标机、行业专机的快速规模化落地应用,目前已经形成“工”系列和“灵”系列产品体系,两个系列均为模块化设计且具备柔性化部署能力。

在AI质检层面,工小匠为“AI数字质检员”,能够替代传统人工质检,实现柔性部署。同时,工小匠还包括“数字物料操作员”,以及后续会推出“AI数字打磨员”,通过视觉引导结合自动化手段解决现场依靠人工进行的重复性劳动,为企业打造统一、完整作业闭环。

李科频表示,“除了质检相关的产品,我们也在进行产线管理的产品布局。因为质检只是其中的一个环节,而要真正实现赋能生产还需要解决现场管理问题,包括人员配备、人机协同等。”工小智作为“AI产线管理员”可以实现生产过程中的可视化管理,

配合“工”系列产品,灵镜PMD立体相位偏折检测仪,针对高反光、漫散射的材料,采用面结构光测量技术,通过相较线扫描的激光扫描仪和点扫描的时间飞行测量仪,通过物理信息收集实现高性价比的外观缺陷检测。灵眸OCT 3D高精度层析缺陷检测仪针对透明、半透明和高散射的工业产品,提供微米级别的3D成像及高空间分辨率检测,引用医学缺陷检测OCT技术,叠加自研的深度缺陷检测算法,实现1024层的层析透视。灵阵OMX 光学一体化复眼阵列模组,针对检测区域较广的产品,采用模块灵活组合的方式以最低的代价实现快速部署和检测。

在过去,AI质检技术未发展成熟,价格昂贵,固定资本回报周期较长,需要大量的数据进行模型训练,通过递增的训练量进行算法模型优化从而提升质检准确率。李科频表示,“视觉AI的核心关键是在保证性能的基础上将成本控制在合适的区间,使得客户能够以较低的代价解决实际问题。”

除了不断优化产品性能和降低成本,微亿智造还提供灵活的商业模式。微亿智造提供两周的样机试用,在工业现场为客户进行跑料,客户能够更直观地了解AI技术的优势。如果客户需要进行更长时间的验证,可通过租赁的方式以较小的代价完成产品导入,如果客户需要产线其它环节的解决方案,微亿智造将配合自动化集成商解决实际问题。

2022年底,微亿智造与智云天工完成合并。成立于2020年,智云天工专注企业数智化转型。李科频表示,“两家公司合并前其实就是血脉相连的兄弟公司,都是以AI能力为主但发展的方向和主要服务对象不同。合并后通过市场资源自动转换让客户端有了更好的整合力,微亿智造从更多的为大型企业服务到打开中小企业智能化转型市场,通过融合智云天工技术架构,更加明确产品路线和研发方向。我们希望实现AI技术好用不贵,拓展更多的应用市场。”

全国服务热线

全国服务热线